VERWERKING PLAATMATERIAAL

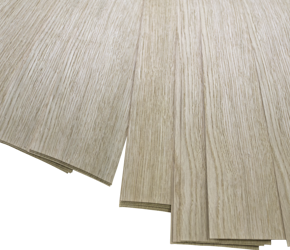

Beoordeel voor verwerking van de houten producten het beeld, kwaliteit en uniformiteit van het materiaal!

Bepaal daarna het zaagplan voor een zo mooi mogelijk eindresultaat in het interieurproject.

Bekijk onze praktische tips bij houtverwerking:

Oorzaak:

Krassen ontstaan o.a. bij het afschuiven, stoten of hard materiaal onder/op of tussen de platen.

Oplossing:

Gefineerde platen worden af fabriek ligt geschuurd. De extra fineer dikte die behouden blijft stelt de verwerker is staat om verwerkingssporen weg te schuren. Ten allen tijde dient de verwerker het gefineerde materiaal goed na te schuren voor afwerking.

Krassen/deuken zijn tot een bepaalde diepte te herstellen. Leg een vochtige doek over de kras en strijk met een warme strijkbout de kras uit het fineer. Het vocht en de warmte laten het ingekraste- of gedeukte hout zwellen.

Oorzaak:

Gefineerd materiaal wordt af fabriek slechts licht voor geschuurd. Er is geen garantie dat alle lijm wordt weggeschuurd. De extra fineer dikte die over blijft maakt het mogelijk om verwerkingssproren weg te schuren.

Oplossing:

Te allen tijde dient het gefineerde materiaal goed na te worden geschuurd met bij voorkeur een excentrische schuurmachine. Het is aan de verwerker om dit goed te controleren voor afwerking.

Het beste schuurresultaat wordt bereikt wanneer, voor het schuren, slingervormige potloodstrepen over de lijmvoegen worden aangebracht. De status van het schuren is op deze manier altijd zichtbaar, op het moment dat er geen potloodstrepen meer aanwezig zijn is het materiaal optimaal geschuurd.

Oorzaak:

Loslatend dun fineer ontstaat door het stilvallen van de productielijn. Tijdens de productie stilstand droogt de lijm (op sommige plekken). Als de productielijn wordt opgestart komt het voor dat ter plaatse van de opgedroogde lijm het fineer niet hecht aan de drager.

Loslatend dikfineer wordt veroorzaakt door grotere toegestane dikte toleranties in het bruto fineer. Bruto 2,0 dat aan 2,5 mm dik fineer wordt gevoegd komt tijdens het persen niet in aanraking met de lijm en drager en zal zich niet hechten.

Oplossing:

Voor de afwerking met lak of olie dient het materiaal altijd goed te worden na geschuurd. Dit wordt gedaan om eventuele werksporen en lijm te verwijderen. Tijdens het schuren is losfineer hoorbaar en te verhelpen door het losse fineer met een scherp voorwerp in de lengterichting open te snijden. Breng lijm onder het fineer aan en druk het fineer vast aan de drager. Schuur daarna de lijmresten weg.

Oorzaak:

Fineer met draadverloop in de lengte richting dat recht wordt gesneden bevat spanning.

Tijdens het persen kunnen fineerbanen door de aanwezige spanning elkaar plaatselijk overlappen (over elkaar heen schuiven).

Zowel de drager als de lange smalle zijden van het fineer zijn gelijmd, de “overlappingen” zijn/worden niet voorzien van lijm. Na het persen valt de overlapping niet op omdat het hout in elkaar wordt gedrukt. Het fineer ter plaatse van de overlapping is vrij van lijm en zwelt tijdens het lakken, hierdoor komt het omhoog/los van de ondergrond en er ontstaat een soort openvoeg.

Oplossing:

Snij voorzichtig het losse fineer in de lengterichting weg en schuur het glad.

Oorzaak:

Fineer met draadverloop in de lengte richting of rondom een kwast (daar groeit het hout om de kwast) kan spanning bevatten en vervormen. Een gesloten voeg is in dit geval moeilijker te realiseren.

Oplossing:

Open gebreken kunnen worden gestopt met een vulmiddel, bij voorkeur een middel dat beits/vocht opneemt om kleurverschillen na afwerking te voorkomen. Product informatie betreffende het toe te passen stopmiddel is verkrijgbaar bij de lak/voegmiddel leverancier.

Oorzaak:

Rustiek hout bevat kwasten. Kwasten zijn dwars doorsneden van takken en herkenbaar aan de donkere ronding van het kops hout.

Nadat het hout gezaagd of fineer gesneden is wordt dit natte materiaal gedroogd. Tijdens het droogproces krimpt de kwast en bestaat de mogelijkheid dat deze zich loswerkt van het langshout. Bij het produceren kan een losse kwast uit het materiaal vallen, dit is inherent aan de rustieke grondstof.

Oplossing:

Het is aan de verwerker de gebreken te stoppen met het gewenste stop(voeg)middel. Product informatie betreffende het toe te passen stopmiddel is verkrijgbaar bij de lak/voegmiddel leverancier.

Oorzaak:

Hout bevat inhoudsstoffen die gevoelig zijn voor UV licht, vocht en zuurstof.

In een kort tijdsbestek kan het fineer door zonlicht, water en zuurstof verkleuren/oxideren.

Oplossing:

De het hout af met een dekplaat. Bij zonnig weer dient een dekplaat constant op de bovenste plaat van een bundel te worden gelegd.

Vochtkringen in het fineer, ontstaan tijdens transport en of lossing, kunnen worden voorkomen door natgeregend karton direct verwijderen. Neem het nat geworden hout af met een droge doek zodat het hout snel kan drogen.

Bovenstaande verkleuringen zijn oppervlakkig. Afhankelijk van de houtsoort en duur van blootstelling kan de verkleuring worden weggeschuurd.

Oorzaak:

Bij grote wisselingen van relatieve luchtvochtigheid vervormen alle houtproducten. Een oude piano of gitaar klinkt anders bij wisseling van relatieve luchtvochtigheid. In het voor- en najaar is de relatieve luchtvochtigheid over het algemeen hoog, in een winterperiode met voorst is deze extreem laag. Dit zijn seizoenen waar zich de meeste problemen voordoen.

Vocht veroorzaakt vervorming van houten plaatmateriaal, damp slaat neer op de bovenzijde van een plaat, deze zijde zet uit en wordt breder t.o.v. de onderzijde waardoor de plaat bol komt te staan.

Dun plaatmateriaal vervormt sneller en heviger dan dik materiaal, hoe breder de plaat des te meer de vervorming zichtbaar is. Hout zwelt sneller dan het krimpt.

Oplossing:

- Zorg voor een goede opslag.

- Sla houten producten op, verwerk en plaats het in een omgeving waar de relatieve luchtvochtigheid tussen 40 en 60% is. (let op: in air geconditioneerde ruimtes is dit ca. 10-15% en te droog voor mens en grondstof).

- Bedek het houten materiaal met een dampdichte dekplaat.

- Laat het materiaal tot verwerking in de folie.

- Berg de houten plaat na ontvangst bij voorkeur op zijn kant op.

- Keer het materiaal, dat horizontaal wordt opgeslagen, tussen ontvangst en verwerking af en toe om (bovenzijde naar onder en vice versa) zodat het vochtpercentage aan beide zijden gelijk en dus vlak blijft.

- Houdt bij montage rekening met zwelling en krimp in dikte en breedte (vervormen/werken).

- Boorgaten, in bijvoorbeeld een stalen frame, moeten groter zijn dan de schroeven die worden toegepast.

- Verwerk hout alleen in gelijke nerfrichting, zo wordt verschil in uitzettingscoëfficiënt vermeden.

- Lak het verwerkte materiaal direct aan beide zijden met een gelijk aantal laklagen af.

- Is de plaat krom voor verwerking: draai de plaat om zodat de holle zijde vlak wordt.

Beoordeling beeld en kwaliteit

Voor het mooiste eindresultaat en het hoogste rendement dienen de platen voor verwerking uiteen te worden gezet om het beeld en kwaliteit te boordelen.

Voorbereiding voor beits/lakwerk

Het materiaal wordt af fabriek, om extra toplaagdikte te behouden, slechts licht voorgeschuurd. Om eventuele werksporen en lijmresten te verwijderen dient te alle tijden het oppervlak na bewerking goed te worden nageschuurd. Dit geldt ook voor geborsteld materiaal. Gebruik bij voorkeur een excentrische schuurmachine. Het controleren hiervan is aan de verwerker. Extra aandacht voor de voegnaden is noodzakelijk.

Fineerproducenten gebruiken lijm die geen vocht (kleur- of reactiebeits) opneemt. Oplosmiddelhoudende beits is hiervoor beter geschikt dan watergedragen. Het mooiste resultaat wordt bereikt wanneer de verwerkingsinstructies van lak- of beitsleverancier te worden gerespecteerd.

Belangrijk

Het beste schuurresultaat wordt bereikt wanneer, voor het schuren, slingervormige potloodstrepen worden aangebracht over de lijmvoegen. De status van het schuren is op deze manier altijd zichtbaar, wanneer er geen potloodstrepen meer aanwezig zijn is de plaat optimaal geschuurd.

Test voor het definitieve beits-/lakwerk een deel van minimaal 600 x 600 mm alvorens het hele object wordt afgewerkt.

Controle maatvoering

De bevestigde plaatafmetingen van het aangeboden materiaal zijn bruto maten. Controleer voor verwerking de werkelijke grootte van het paneel.

Fineer

Bij het voegen van fineer worden de smalle langszijden verlijmd en verwerkt tot gevoegde vellen, de vellen worden later in het productie proces verlijmd op een basisplaat. Na deze persing wordt de plaat geschuurd met korrel 120, het kan voorkomen dat er nog lijmresten in de voegnaad en of op het hout zitten. Te alle tijden dient het oppervlak na bewerking goed te worden nageschuurd. Het controleren hiervan is aan de verwerker.

Rustiek fineer

Rustiek eiken fineer bevat kwasten. Kwasten zijn dwars doorsnedenn van takken en herkenbaar aan de donkere ronding van het kops hout. Nadat het fineer gesneden is wordt dit natte materiaal gedroogd, tijdens het droogproces krimpt de kwast en bestaat de mogelijkheid dat deze zich loswerkt van het langsfineer. Bij het produceren kan een losse kwast, voordat het op een basisplaat verlijmt wordt, uit het fineer vallen, dit is inherent aan het rustieke materiaal. De gefineerde platen worden na het voegen geschuurd, eventuele openingen (voegen en of kwasten) worden niet gestopt. Dit om problemen tijdens of na het lakken/beitsen te voorkomen. Het is aan de verwerker de gebreken te stoppen met het gewenste stop(voeg) middel. Product informatie betreffende het toe te passen stopmiddel is verkrijgbaar bij de lak/voegmiddel leverancier.

Dikfineer

Versplinteren van het dikfineer kan tot een minimum worden beperkt met het juiste gereedschap. Een mooi resultaat wordt bereikt door gebruik te maken van een zaagblad met veel tanden, bij voorkeur met een negatieve spaanhoek. Informatie betreffende het juiste zaagblad is te verkrijgen bij de zaagbladen leverancier. Test het zaagblad voor verwerking. Dikfineer wordt voor het voegen recht gezaagd en ontdaan van eventuele gebreken, de eventueel aanwezige spanning in het hout kan na het zagen alsnog zorgen voor een kleine vervorming. Na het zagen wordt het fineer op breedte gefreesd waardoor een glad lijmoppervlak ontstaat. Spanning in het hout, welke niet verdwijnt bij het frezen, kan incidenteel leiden tot kleine open voegen. Het is aan de verwerker de openingen te stoppen met het gewenste stop(voeg)middel. Product informatie betreffende het toe te passen stopmiddel is verkrijgbaar bij de lak/voegmiddel leverancier.

Toegestane dikte toleranties van het ruwe fineer kunnen leiden tot onderling dikte verschil. Een goede verlijming op het basismateriaal vereist een grote hoeveelheid lijm, tijdens dit proces is het mogelijk dat er lijm door de openingen heen vloeit. Na deze persing wordt de plaat geschuurd met korrel 120, het kan voorkomen dat lijmresten in de voeg en/of op het hout zitten.

Fineerflex

Houtfineer op een papieren rug. Fineerflex vellen zijn ongeschuurd, de extra fineer dikte wordt gebruikt om eventuele werksporen en lijmresten na verwerking weg te schuren. Vlakke delen bij voorkeur met een excentrische schuurmachine. Om delaminatie te voorkomen is het raadzaam voor verwerking contact op te nemen met uw lijm- en lak leverancier.

Gerookt hout en fineer

Basische stoffen, bijvoorbeeld ammoniak, worden gebruikt bij het roken van hout/fineer. Dit Rookproces is een chemische reactie tussen den basische stof en inhoudsstoffen van het hout, zoals looizuur. Bij deze chemische behandeling van het hout ontstaan zouten die deels op en/of in het kunnen achter blijven. De kans is aanwezig dat de achtergebleven zouten een nadelig effect hebben op het lakwerk. Het is belangrijk dat de lak, voor definitief aflakken van het hout/fineer, wordt getest. In veel gevallen worden 2K of PUR vernissen toegepast bij gerookte houtsoorten. Informatie en goed advies kan bij een gespecialiseerde lak leverancier worden ingewonnen.

Massief houten panelen

Voor verwerking is het hout kunstmatig terug gedroogd tot circa 8%, na verlijming (D3) worden de panelen geschuurd met korrel 80 en eventueel verpakt in folie. Hout neemt sneller vocht op dan dat het hout het af staat, door deze eigenschap bestaat de kans op vervorming, hout werkt! Het is belangrijk dat de materialen geacclimatiseerd, opgeslagen, verwerkt en geplaatst worden in een omgeving waar de relatieve luchtvochtigheid tussen 40% en 60% blijft om deze “werking” te minimaliseren.